Limiti d'impiego degli O-ring in elastomeri

-

rigonfiamento o restringimento

- indurimento o rammollimento

- forte deformazione, appiattimento o espansione

- fessure superficiali

- distruzione meccanica

- abrasione e distruzione.

Poiché queste modifiche sono una conseguenza di criteri diversi, come resistenza al mezzo, temperatura, pressione e modo di installazione, nella scelta dei materiali si deve determinare quale è il più indicato. Tuttavia sono spesso necessari determinati compromessi, poiché non possono essere rispettate tutte le esigenze richieste al materiale.

Scelta del materiale di base

Per la scelta del materiale di base vengono prese fondamentalmente in considerazione la resistenza al mezzo e quella alla temperatura. Altri parametri d'impiego, come la pressione ed il modo di montaggio, richiedono spesso dei provvedimenti costruttivi.

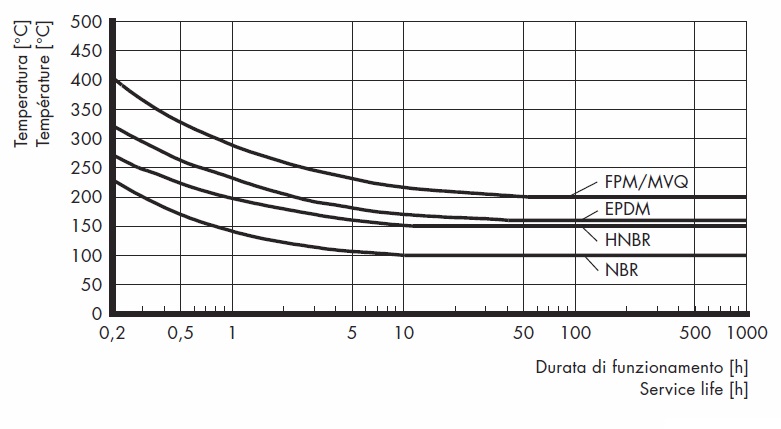

Dati sull'impiego continuativo nel campo delle alte temperature

Si parla di impiego continuativo a partire da 50 ore di permanenza in temperatura. Con durate d'impiego più brevi sono possibili anche temperature superiori a quella dell'impiego per temperatura continuativa. Questi dati sono solo indicativi e possono essere modificati dal mezzo da contenere.

Durata di funzionamento in funzione della temperatura

|

Durante l'impiego, i materiali non resistenti mostrano un rigonfiamento per effetto chimico ed un rammollimento a questo connesso. Questo comporta un peggioramento delle caratteristiche meccaniche (forza antagonista) e, specialmente con applicazione di pressione, gli O-Ring tendono ad una estrusione nell'interstizio. Determinati mezzi possono anche provocare la fuoriuscita del plastificante dall'elastomero. Questa estrazione provoca il ritiro dell'O-Ring e la riduzione della compressione. Questo aumenta sensibilmente il pericolo di perdite.

A seconda dell'impiego, statico o dinamico, possono essere accettate determinate modifiche di volume:

- statico: rigonfiamento volumetrico massimo 20%

- dinamico: rigonfiamento volumetrico massimo 10%

Il ritiro deve essere evitato in entrambi i tipi di applicazione.

EFFETTI CHIMICI

La compatibilità dei mezzi può essere desunta in generale dalla «Lista della resistenza chimica». In aggiunta, alcune informazioni in proposito. Molti fluidi penetrano nell'elastomero e ne causano così il rigonfiamento. Un leggero aumento di volume deve essere accettato in ogni caso e se ne è già tenuto conto nel dimensionamento delle sedi degli O-Ring. Tuttavia, il rigonfiamento da luogo ad una maggiore superficie di contatto e ad un aumento della forza di compressione. Questo aumenta l'attrito nell'impiego dinamico. Tuttavia, un mezzo lubrificante diffuso può migliorare le caratteristiche lubrificanti. Il rigonfiamento ha luogo di regola fino ad una saturazione dipendente dalla temperatura e viene misurato in percentuali volumetriche. Un forte rigonfiamento peggiora tutti i valori fisici dell'elastomero in modo all'incirca proporzionale all'aumento di volume. Alcuni mezzi danno luogo anche all'estrazione di sostanze solubili (specialmente plastificanti) dall'elastomero, che ha come conseguenza un ritiro (diminuzione di volume) dell'O-Ring, connesso ad un forte aumento della durezza.

Resistenza all'acqua fredda, calda ed al vapore

La maggior parte degli elastomeri può essere impiegata con acqua fredda. Al contrario, a contatto con acqua calda > 100° C, sono da preferire i materiali EPDM, MVQ ed HNBR. Con vapore si devono impiegare EPDM o compounds speciali di FPM, MVQ o FFKM resistenti al vapore.

Resistenza all'olio

La resistenza degli elastomeri agli oli minerali non è una cosa ovvia. Per il rigonfiamento è in massima parte responsabile l'aliquota aromatica degli oli, che viene espressa dal cosiddetto punto di rinvenimento. Quanto più elevato è il punto di rinvenimento di un olio, tanto minore è il suo effetto sull'elastomero. Gli oli a base paraffinica hanno un punto di rinvenimento elevato, quelli a base naftenica ne hanno uno medio e quelli a base aromatica uno basso.

Compatibilità con grassi lubrificanti

I grassi lubrificanti sono costituiti essenzialmente da un liquido di base e da un ispessitore. Come liquidi di base vengono impiegati oli minerali o anche prodotti sintetici, come esteri, oli al silicone ed appropriati prodotti di polimerizzazione. Gli ispessitori possono essere di natura organica od inorganica. Gli ispessitori organici più usati sono saponi, prevalentemente a base di litio, sodio, potassio e calcio. Determinante per l'effetto dei grassi lubrificanti è la base del liquido di base. I grassi lubrificanti a base di oli minerali richiedono degli elastomeri resistenti agli oli minerali, come NBR (fino a +100°C), HNBR (fino a +150°C) o FPM (fino a +200°C). Con grassi lubrificanti a base di oli al silicone possono essere utilizzati praticamente tutti gli elastomeri, ad eccezione degli elastomeri al silicone.

In generale, gli elastomeri resistenti agli oli minerali possono essere utilizzati anche con oli e grassi vegetali ed animali. Per lo più viene utilizzato NBR. In questo caso si devono utilizzare delle qualità senza o con poco plastificante, per evitare forti ritiri ed indurimento. Nel settore degli alimentari e nell'industria farmaceutica possono essere usate solo delle qualità fisiologicamente neutrali corrispondenti alle prescrizioni legali. In questo caso sono particolarmente indicati gli elastomeri al silicone (MVQ), perché non contengono componenti estraibili, come plastificanti, sostanze di protezione contro l'invecchiamento o resti di reazioni di vulcanizzazione. Oltre a ciò, di regola evidenziano anche un rigonfiamento molto limitato con oli e grassi vegetali ed animali. L'impiego di EPDM è possibile solo limitatamente.

Compatibilità con liquidi per freni

I liquidi per freni sono sostanzialmente glicoli o eteri di glicole con diversi additivi, che hanno prima di tutto un effetto anticorrosivo ed antiossidante. Come materiali gommosi resistenti ai liquidi per freni vengono impiegati materiali adeguati in EPDM, che evidenziano un rigonfiamento limitato. Gli elastomeri in EPDM hanno inoltre il vantaggio di possedere una buona resistenza al calore ed all'invecchiamento. In relazione alla flessibilità a freddo, i materiali in EPDM (specialmente i compounds) possono essere utilizzati fino a – 50° C. Come ci si può aspettare, gli elastomeri polari, come NBR, FPM, ecc., non sono resistenti ai liquidi per freni, perché anche questi sono polari.

Compatibilità con carburanti

I carburanti più importanti sono la benzina, il carburante diesel ed il kerosene. Negli ultimi tempi, il metanolo è diventato interessante come carburante, sia come prodotto puro, che miscelato con benzina. La benzina, che è una miscela di idrocarburi facilmente evaporabili, alifatici, naftenici ed aromatici con additivi, provoca generalmente negli elastomeri dei rigonfiamenti più forti degli oli minerali. Normalmente vengono impiegati degli elastomeri di NBR con elevato contenuto di acrilonitrile e FPM. L'intensità del rigonfiamento volumetrico dipende dal contenuto di sostanze aromatiche e dalle temperature che si presentano. Per le qualità di benzina con contenuto elevato di benzolo, molte qualità di NBR possono essere utilizzate solo limitatamente a causa del rigonfiamento troppo intenso. Al contrario, gli elastomeri fluorurati sono meno sensibili alle sostanze aromatiche ed evidenziano un rigonfiamento volumetrico sensibilmente più basso, normalmente al di sotto del 5 % a temperatura ambiente. In casi speciali, nei quali, oltre ad una buona compatibilità con la benzina, è richiesta anche una flessibilità molto buona a freddo, vengono impiegati elastomeri al fluoro- silicone MFQ. Le benzine contenenti alcool provocano generalmente negli elastomeri un rigonfiamento più elevato di quelle senza alcool. L'entità del rigonfiamento dipende dal tipo dell'alcool e dalla sua concentrazione. Il metanolo provoca un rigonfiamento sensibilmente più forte dell'etanolo. Il rigonfiamento diventa particolarmente sensibile con concentrazioni di alcool superiori al 10 %. Un altro svantaggio delle benzine contenenti alcool risulta con gli elastomeri NBR. Dall'aliquota di alcool vengono disciolti molto più componenti dell'elastomero che con benzine esenti da alcool, cosa che provoca un ritiro più forte dopo la vaporizzazione del fluido. In casi di applicazioni che non possono consentire un rigonfiamento più forte si consiglia di utilizzare qualità FPM resistenti al metanolo. In applicazioni per metanolo od etanolo puro come carburante possono essere utilizzati elastomeri non polari, come EPDM. Naturalmente, questi elastomeri sono da scartare per l'impiego con miscele di alcool e benzina, anche se l'aliquota di benzina è molto limitata. I carburanti diesel sono miscele di idrocarburi alifatici, naftenici ed aromatici ad alta temperatura di ebollizione. In generale provocano negli elastomeri un rigonfiamento volumetrico più piccolo che le benzine, cosa che va attribuita ai pesi molecolari più elevati dei carburanti diesel. I tipi di elastomeri per lo più impiegati sono NBR ed FPM: quest'ultimo è soggetto al rigonfiamento volumetrico più ridotto. Il kerosene è costituito da petrolio al quale vengono aggiunti degli additivi anticongelanti. Il petrolio è costituito sostanzialmente da una miscela di idrocarburi, il cui punto di ebollizione è compreso tra +180° C e + 225° C. I tipi di elastomeri NBR, FPM ed MFQ resistenti alla benzina possono essere senz'altro utilizzati anche per il kerosene, che è in generale meno aggressivo delle benzine.

Compatibilità con solventi

Il comportamento al rigonfiamento di un elastomero in un solvente viene determinato principalmente dalla presenza di gruppi polari o non polari. Di regola, gli elastomeri polari (per esempio NBR ed FPM) vengono fatti gonfiare intensamente dai solventi polari chimicamente simili (per esempio, metanolo, acetone, estere etilico di acido acetico), ma molto meno dai solventi non polari (per esempio, pentano, esano, benzina avio). Al contrario, gli elastomeri non polari (per esempio EPDM) vengono fatti gonfiare intensamente dai solventi non polari chimicamente simili, ma molto meno dai solventi polari.

Compatibilità con gli acidi

Gli acidi inorganici (per esempio acido cloridrico, acido solforico, acido cromico) sono in generale molto aggressivi e possono danneggiare fortemente o distruggere completamente i materiali gommosi di composizione usuale. Per questa ragione, nei casi in cui gli elastomeri sono continuamente a contatto con acidi aggressivi possono essere usate delle qualità particolarmente resistenti agli acidi. I materiali in FPM sono in generale molto resistenti contro la mag - gior parte degli acidi inorganici. Con condizioni d'impiego estremamente spinte (per esempio acido nitrico fumante ad alte temperature), quando la resistenza degli elastomeri in FPM non è più sufficiente, è consigliabile impiegare elastomeri perfluorati. In condizioni di servizio leggere (per esempio soluzioni acquose a temperatura ambiente) possono essere usati elastomeri EPDM. Circa la resistenza degli elastomeri in numerosi acidi organici (per esempio acido formico, acido acetico, acido lattico) non si possono fornire dei dati precisi, perché il loro comportamento di reazione è del tutto diverso a seconda della struttura e delle dimensioni delle molecole. Per questo, la resistenza deve essere provata prima dell'impiego tenendo conto delle condizioni di servizio. In generale si può dire che molti elastomeri EPDM hanno una buona resistenza contro molti acidi organici. Al contrario, gli elastomeri FPM (che resistono bene agli acidi inorganici) vengono fortemente aggrediti da determinati acidi organici, come l'acido formico e quello acetico.

Compatibilità con le basi

Malgrado gli elastomeri FPM possiedano una resistenza molto buona nei confronti della maggior parte dei composti inorganici, essi vengono aggrediti chimicamente dalle basi inorganiche, come per esempio soda caustica, potassa caustica ed ammoniaca. In questo caso sono particolarmente adatti gli elastomeri EPDM, perché subiscono in questi mezzi solo limitate modifiche delle caratteristiche. Circa la resistenza degli elastomeri in numerose basi organiche, soprattutto ammine ed alcaloidi, non si possono fornire dei dati precisi, perché l'effetto di questi fluidi dipende dalla struttura e delle dimensioni delle loro molecole. Si consiglia di fare caso per caso delle prove di resistenza tenendo conto delle condizioni di servizio. In generale si può dire che all'interno di questo gruppo di materiali esistono dei composti (per esempio le ammine alifatiche) che aggrediscono intensamente praticamente tutti i tipi di elastomeri. In questi casi si può ricorrere solo all'elastomero perfluorurato FFKM.

Resistenza all'invecchiamento ed alle intemperie

Le intemperie possono decomporre determinati tipi di elastomeri. Questo si manifesta con la formazione di fessure superficiali (ben osservabili come fessure trasversali nella direzione della tensione) ed in una riduzione dell'elasticità. I materiali che possiedono una resistenza speciale alle intemperie sono EPDM, CR, HNBR, FPM, MVQ ed FFKM. Al contrario, le miscele di NBR non sono adatte. Mediante adeguati additivi, praticamente tutti gli elastomeri possono essere resi resistenti all'invecchiamento. Questo garantisce le loro caratteristiche fisiche anche dopo un lungo periodo di magazzinaggio. Le sostanze più efficaci per la protezione contro l'invecchiamento colorano così intensamente il materiale, che possono essere utilizzate solo con miscele nere. Esse tendono anche a rilasciare il colore a contatto con altri materiali (per esempio materiali sintetici).

Contatto con alimenti

In contatto con generi alimentari vengono ammessi solo quei materiali che non emettono sostanze che possano contaminare gli alimenti. Se queste emissioni sono inevitabili, sono ammesse solo le sostanze che non sono pericolose per la salute. Il tipo delle sostanze ammesse e l'entità delle emissioni consentite vengono stabiliti dalle autorità sanitarie dei diversi Paesi. Tra i tipi di elastomeri attualmente disponibili, quelli al silicone sono i migliori dal punto di vista delle caratteristiche fisiologiche. Essi sono fisiologicamente inerti e privi di odori e sapori. Non contengono acceleratori della vulcanizzazione, additivi di protezione contro l'invecchiamento, plastificanti od altri componenti che possano essere emessi. La loro composizione è molto semplice; oltre alla gomma al silicone, la miscela contiene riempitivi ed un perossido organico come reticolante. Dopo la vulcanizzazione, i pezzi vengono trattati in forno a circolazione d'aria tra + 200° C e + 250°C allo scopo di ottimizzarne le caratteristiche, eliminando con questo completamente anche i prodotti di separazione dei perossidi organici. Per questa ragione, gli articoli in gomma al silicone prodotti a regola d'arte possono essere impiegati vantaggiosamente nel settore degli alimentari.

Compatibilità per usi medicali

La compatibilità degli elastomeri per gli usi medicali può essere suddivisa nelle seguenti categorie:

- impieghi generali nella tecnica medica: in generale si impiega qui un cosiddetto silicone medico (silicone bianco).

- impieghi speciali nella tecnica medica (non a contatto col sangue): è ammesso un silicone medico con componenti strettamente limitati, che però non viene prodotto in condizioni di sterilità.

- in contatto col sangue o per innesti: in questi casi si può utilizzare solo materiale al silicone prodotto in condizioni di assoluta sterilità con componenti esattamente definiti.

Su richiesta: i materiali speciali previsti per questo scopo devono esserci richiesti in base al capitolato delle esigenze

Contatto con metalli

Può succedere che le superfici metalliche vengano corrose nella zona di contatto con elastomeri. Come corrosione s'intende la distruzione di un metallo mediante effetti chimici. Il fenomeno di corrosione di metalli in contatto con parti in elastomero può avere diverse origini:

- presenza di zolfo libero in materiali elastomerici

- formazione di acido cloridrico con elastomerici contenenti cloro

Corrosione da zolfo libero

Corrosione da formazione di acido cloridrico

Gli elastomeri che contengono cloro, come per esempio CR, nell'impiego pratico con temperature elevate o influsso dell'ambiente possono separare acido cloridrico e corrodere così i metalli che si trovano in contatto. Le miscele di gomme eseguite in modo ottimale contengono degli stabilizzatori adeguati (per esempio ossidi metallici), per arrestare la formazione di acido cloridrico.

Contatto con materie sintetiche

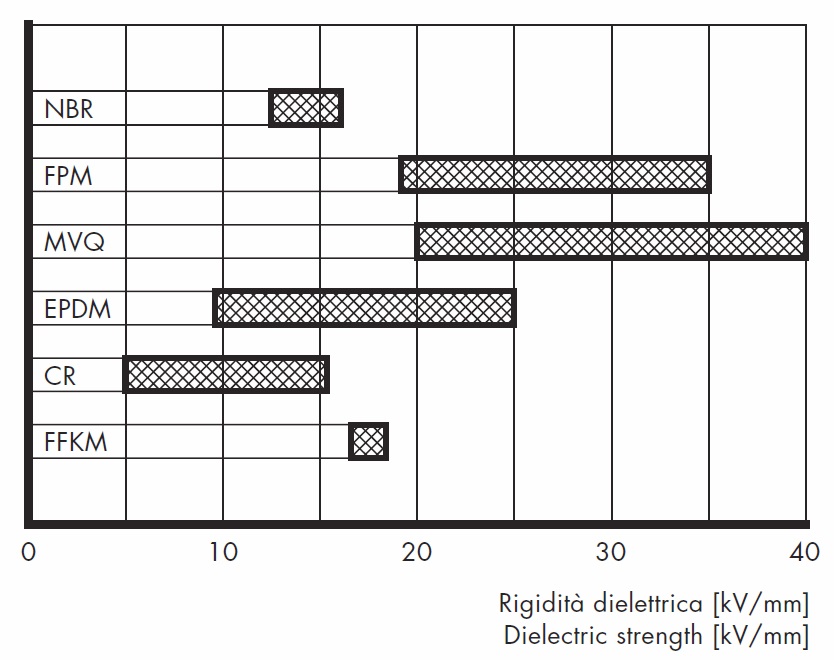

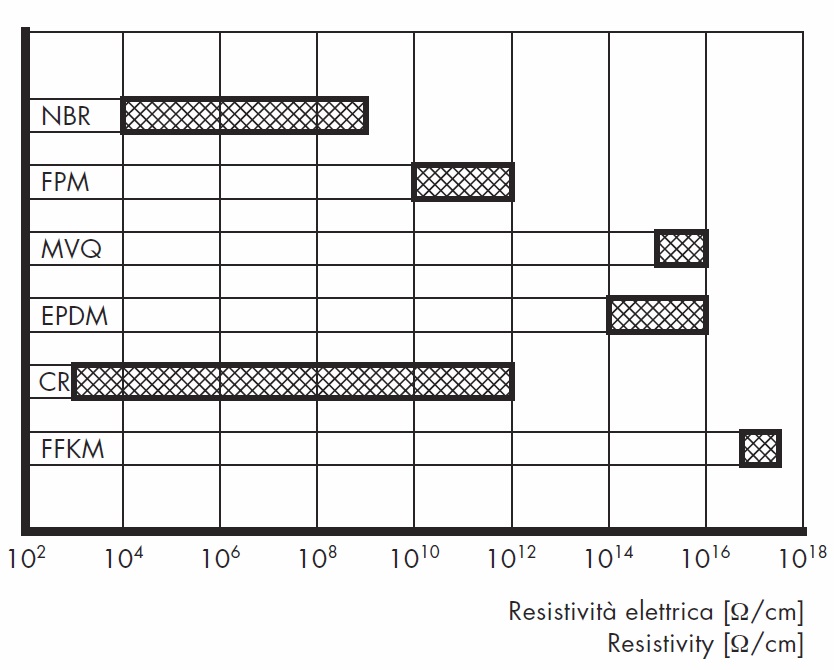

- isolanti elettricamente > 10⁹ Ω · cm

- antistatici (che eliminano la carica elettrostatica) da 10⁵ Ω a 10⁹ Ω · cm

- conducenti elettricamente < 10⁵ Ω · cm

Il diagramma sottostante mostra le principali proprietà elettriche dei nostri materiali standard. Si tratta qui di valori indicativi, determinati su materiale in lastra, senza sollecitazione meccanica.

|

|

Le proprietà elettriche degli elastomeri non dipendono solo dalla base in gomma, ma anche dal tipo e dalla quantità degli additivi, soprattutto plastificanti e riempitivi. Nella scelta dei plastificanti vengono preferiti gli oli minerali ad alta viscosità. Speciali tipi di riempitivi, come per esempio il talco, l'ossido di titanio, il caolino duro ed il caolino cotto, aumentano la resistenza d'isolamento. Le fuliggini non sono adatte come riempitivi per miscele isolanti. All'aumentare del dosaggio, le fuliggini riducono ampiamente la resistenza d'isolamento delle miscele di gomma, di modo che possono essere prodotti dei materiali elastomerici conduttori. Per questo scopo sono particolarmente indicati i riempitivi conduttori come le fuliggini di acetilene.

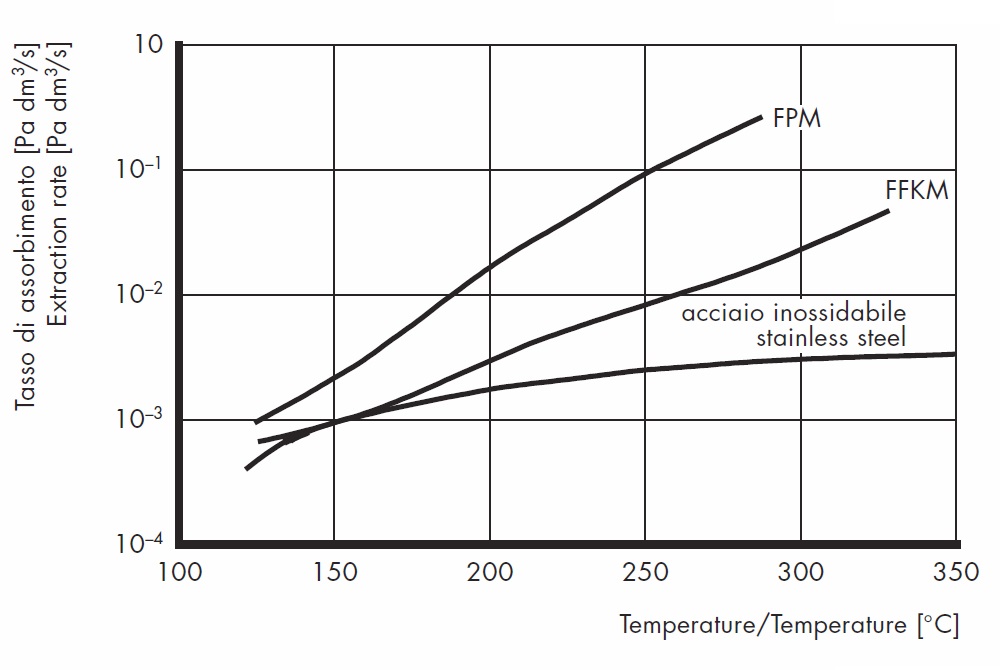

Impiego nel vuoto

La tenuta del vuoto è uno dei tipi di tenuta più difficili. La maggior parte delle perdite ancora individuabili, con sede di tenuta correttamente eseguita, è da attribuire ad una permeabilità dell'elastomero. Con vuoto spinto si deve inoltre tenere conto di una perdita di peso dell'O-Ring per estrazione di sostanze liquide. Per gradi di vuoto normali (fino a 10 ⁻⁵ mbar) possono essere impiegati tutti i nostri materiali standard. Nel campo del vuoto spinto (da 10 ⁻⁶ a 10 ⁻⁹ mbar) hanno dato buona prova le qualità FPM, CR ed FFKM. Nel campo dell'UHV (vuoto ultraspinto) si deve impiegare solo FPM ed FFKM, a seconda della temperatura.

Tasso di assorbimento in funzione della temperatura

|

Sollecitazione a pressione

Per impiego statico, e se il gioco di accoppiamento può essere ridotto a zero, gli O-Ring possono essere impiegati fino a pressioni di circa 2000 bar. Tuttavia, con queste pressioni si deve tenere conto, a seconda delle elastomero, di elevati tassi di diffusione (anche con liquidi). In applicazioni dinamiche e movimenti alternativi possono presentarsi pressioni fino a 350 bar, con rotazioni fino a circa 3 bar. In caso di variazioni di pressione si deve fare attenzione al fatto che l'elastomero, a causa della sua inerzia, può tendere a causare perdite. Nel contenimento di gas, insieme a riduzioni di pressione estremamente rapide, si può osservare alla superficie della maggior parte degli elastomeri la formazione di bolle, prodotte da particelle di gas che possono uscire dall'O-Ring dopo la riduzione di pressione. In alcune condizioni queste bolle possono scoppiare, distruggendo così l'O-Ring (decompressione esplosiva).

Alte temperature

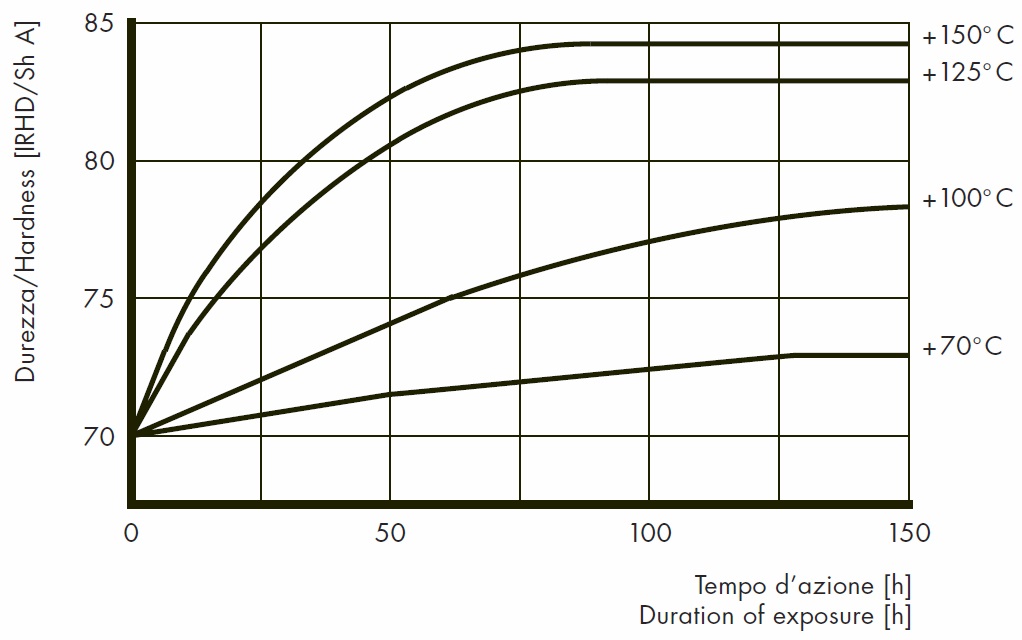

Elevate temperature in servizio continuativo, specialmente in aria, fanno invecchiare l'elastomero, in parte mediante ossidazione ed in parte mediante una lenta continuazione della vulcanizzazione. Questo ha per lo più come conseguenza una aumento della durezza ed una diminuzione della dilatabilità e dell'elasticità. I nostri O-Ring vengono normalmente trattati dopo lo stampaggio, per evitare un aumento incontrollato della durezza. Il diagramma seguente mostra per il materiale NBR 70, rappresentativo per molti materiali, di quale aumento della durezza si deve tenere conto con la corrispondente sollecitazione termica.

Aumento della durezza (Valori misurati dopo raffredamento a +20°C)

|

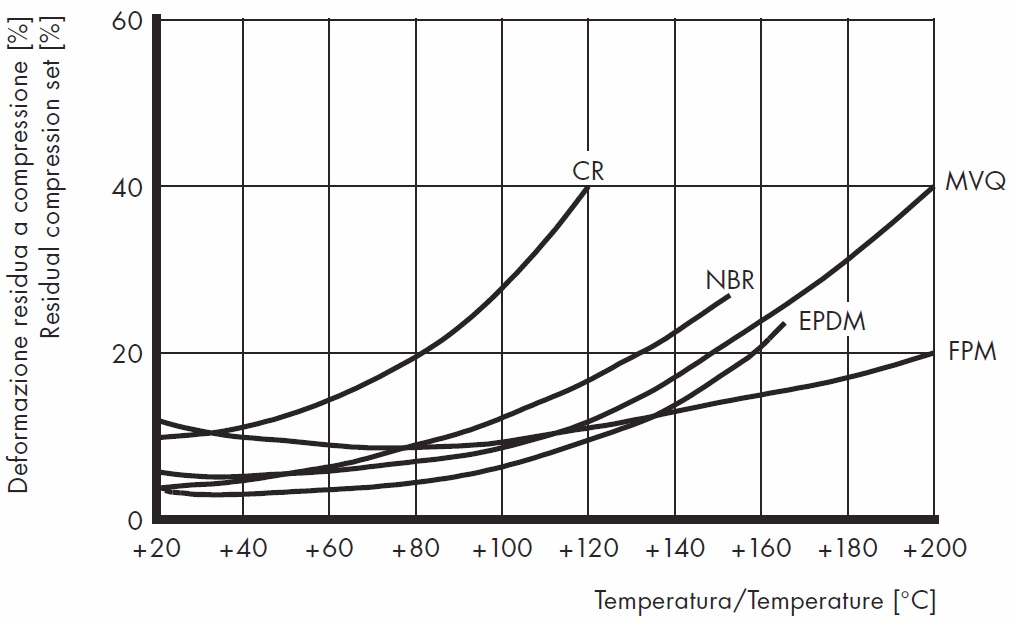

Ad invecchiamento avvenuto, alla superficie dell'O-Ring si presentano delle fessure dovute all'ossidazione, ma il materiale all'interno rimane morbido e flessibile. Il tempo fino al presentarsi delle fessure con una determinata temperatura vale come misura di confronto per la resistenza all'invecchiamento. L'influsso dell'effetto termico a lungo tempo sulla deformazione residua a compressione è deducibile dal diagramma seguente. Si deve notare che qui si tratta di valori effettivamente misurati su provini (materiale in lastre, non qualità di serie).

Influenza sulla deformazione residua a compressione (dopo 24 h di compressione)

|

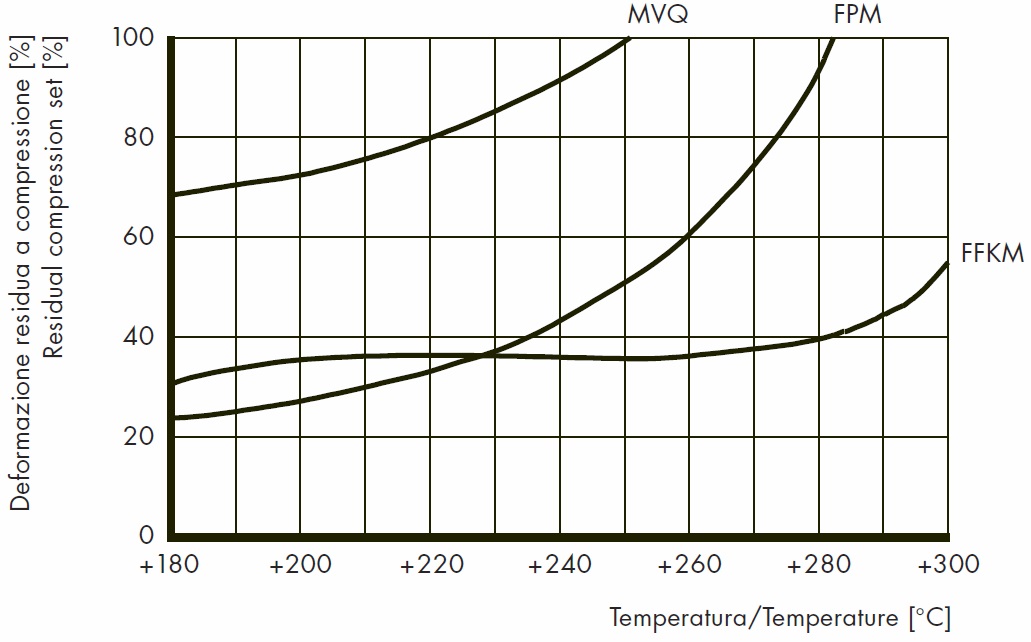

Con temperature al di sopra di 180° C possono essere usati in servizio continuativo solo i materiali FPM, MVQ ed FFKM. Il diagramma sottostante indica in che misura si modifica l'aumento della deformazione residua a compressione dopo 70 ore di compressione.

Aumento della deformazione residua a compressione (dopo 70 h di compressione)

|

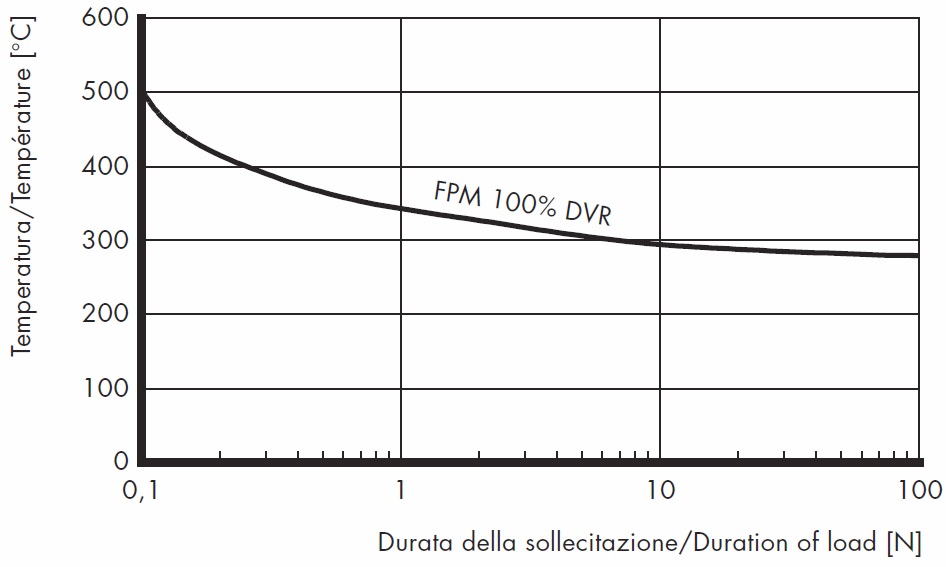

Temperature elevate per breve tempo rendono teneri e flessibili gli elastomeri e ne riducono la flessibilità e l'elasticità. In questo caso, le modifiche delle caratteristiche fisiche sono reversibili. Il diagramma sottostante mostra che il materiale FPM può essere utilizzato per breve tempo a temperature molto elevate con i mezzi corrispondenti. La curva mostra la deformazione residua a compressione del 100%.

FPM / FKM Viton ad alte temperatura

|

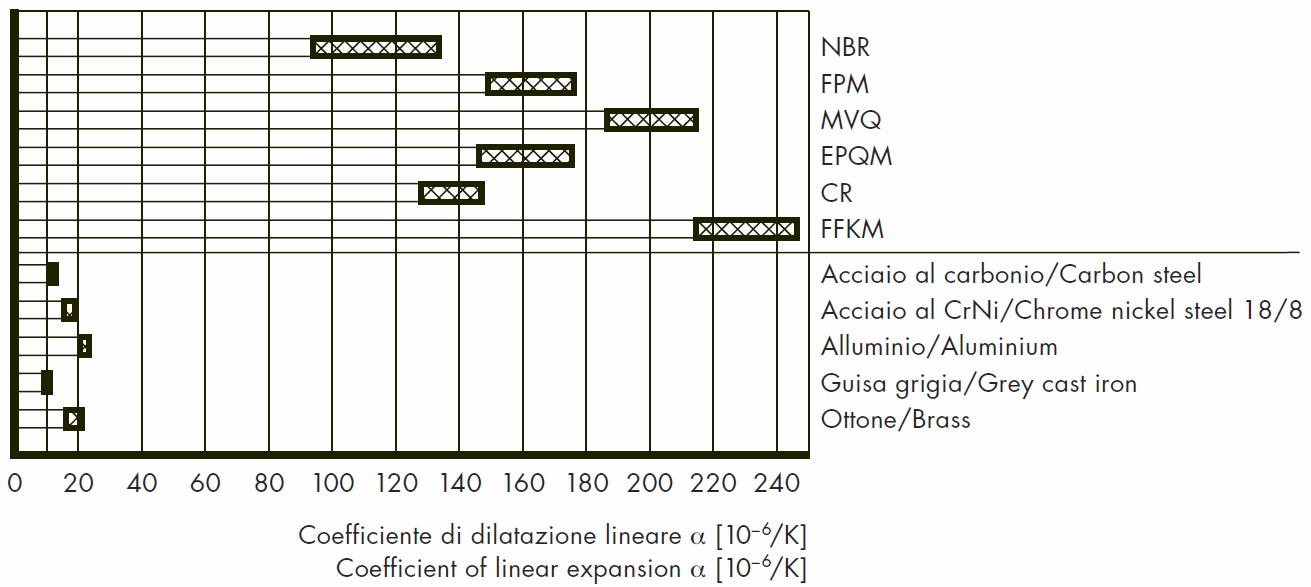

Tutti i valori riportati in questo diagramma si riferiscono a condizioni di temperatura costanti. Si deve osservare che gli elastomeri con grande deformazione residua a compressione tendono a perdite di breve durata con cambiamento di temperatura. I cambiamenti di temperatura con punte di temperatura di breve durata hanno un effetto limitato sulla deformazione residua a compressione. Nell'impiego dinamico, per stabilire la temperatura effettiva che si presenta all'elemento di tenuta si deve assolutamente tenere conto del riscaldamento per attrito. La dilatazione termica degli elastomeri è molto superiore a quella dei metalli. Essa viene già considerata nel dimensionamento delle sedi degli O-Ring. Con sollecitazioni termiche di lunga durata si deve tenere conto che, a causa della dilatazione termica, può presentarsi un attrito maggiore. Il diagramma seguente mostra la dilatazione termica dei nostri materiali standard confrontato con quello dei materiali da costruzione che si presentano più spesso.

Dilatazione termica

|

Con sollecitazione dinamica degli O-Ring si deve porre anche attenzione ad una buona eliminazione del calore. La conducibilità termica dell'acciaio da costruzione è circa 200 volte superiore a quelle degli elastomeri. Se si riscalda un O-Ring teso al diametro interno, aumenta la sua forza di tensione, ossia tende a restringersi. Questo comportamento degli elastomeri si chiama effetto Joule. Esso viene giustificato dal fatto che, con temperatura elevata, il modulo di elasticità E degli elastomeri aumenta. Con impiego dinamico e sede ricavata nella parete del cilindro si deve quindi fare attenzione a far si che l'O-Ring sia piuttosto ricalcato al suo diametro interno.

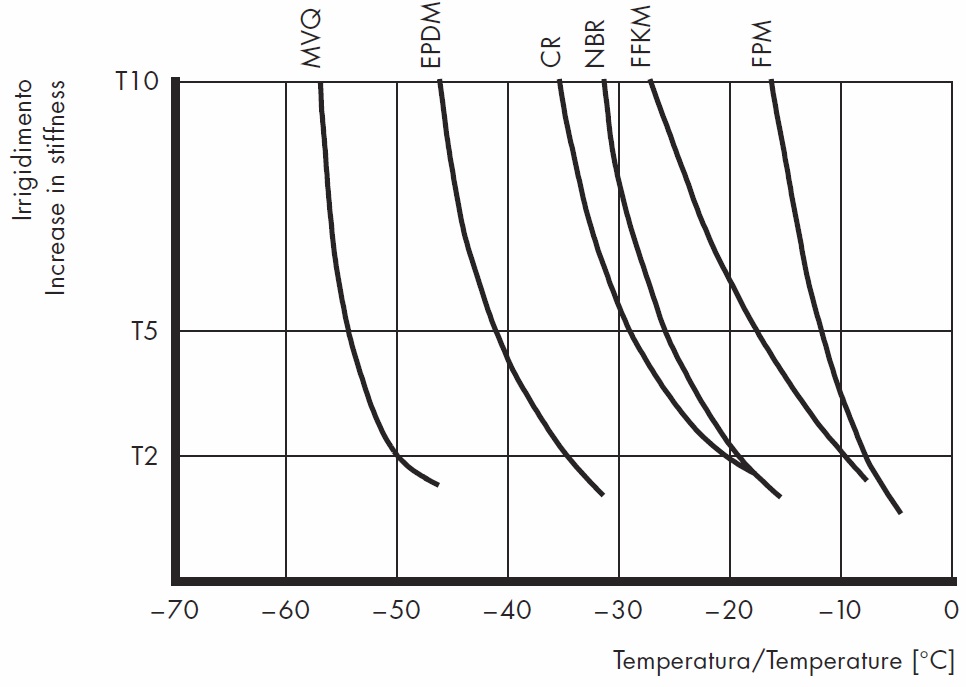

Basse temperature

A basse temperature gli elastomeri diventano più duri e più rigidi, e la compensazione di deformazioni avviene più lentamente. Nei nostri materiali non ha luogo alcuna cristallizzazione, ossia le proprietà meccaniche riprendono i loro valori normali dopo il riscaldamento a temperatura ambiente. Come misura della resistenza al freddo degli elastomeri valgono le temperature alle quali i provini raggiungono una rigidità pari a 2 volte (T2), 5 volte (T5) o 10 volte (T10) quella a temperatura normale. La temperatura alla quale il provino diventa duro come vetro e si rompe per fragilità sotto carico viene chiamata «brittle point» (punto di fragilità). Il diagramma seguente mostra il comportamento dei nostri materiali a basse temperature. Gli O-Ring non dovrebbero essere previsti per applicazioni al di sotto del punto T2 in servizio statico, e T₅ in servizio dinamico.

Irrigidimento a freddo

|

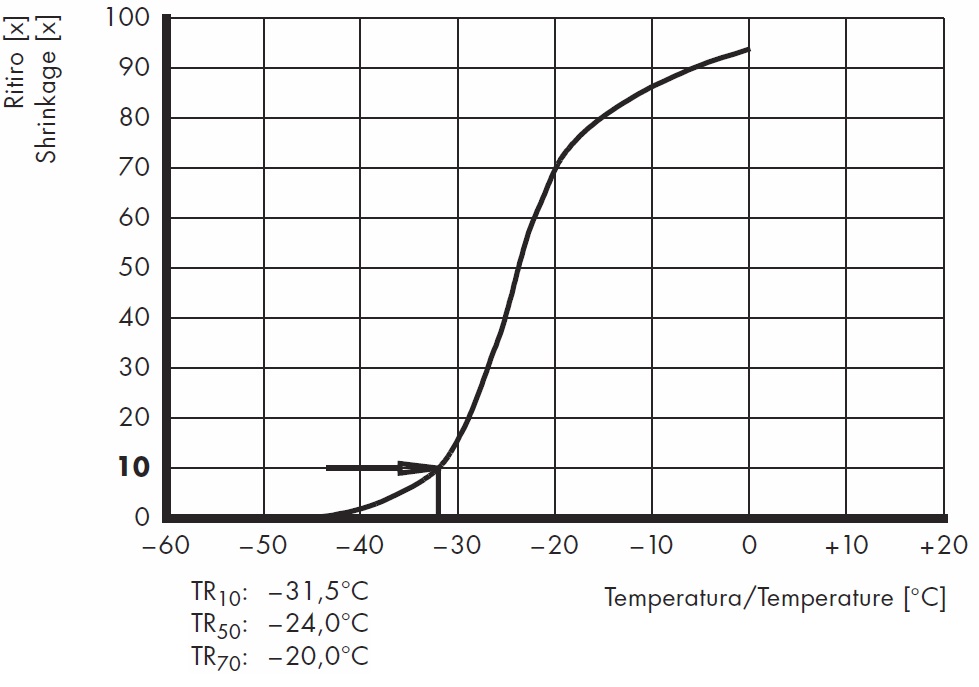

Valore indicativo a freddo TR10 secondo ASTM D1329

La prova viene descritta come segue:

- una striscia di elastomero viene dilatata fino al 100 % e raffreddata con questo allungamento.

- la striscia viene scaricata a freddo e riscaldata.

- la striscia di elastomero si ritira col riscaldamento (reazione).

- quando viene raggiunto il 90 % dell'allungamento iniziale, ossia la striscia si è ritirata del 10%, viene misurata la temperatura. Questa da il valore TR10.

|

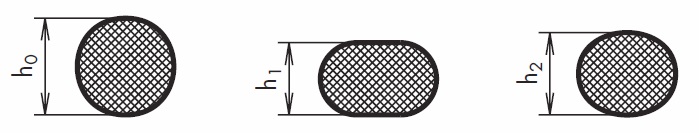

Deformazione permanente (Compression-Set)

La deformazione residua a compressione definisce la deformazione permanente di un elastomero dopo il cessare della sollecitazione. La prova ha luogo secondo DIN 53517 oppure ASTM D395/B. Quanto minore è la deformazione residua in %, tanto più grande viene giudicato il grado di qualità del materiale. Il Compression-Set viene eseguito su provini normali o su O-Ring finiti. Lo spessore minimo è di 6 mm e la deformazione di prova con 70 IHRD/Shore A è il 25% dello spessore, oppure altezza, iniziale. Le misure su O-Ring con diametro di corda inferiore evidenziano altri valori e non sono precise. I valori specificati nei fogli dati dei materiali sono stati misurati su provini normali di 16 mm di diametro e con uno spessore di 6 mm. Il Compression-Set dipende in larga misura dalla temperatura. Se degli elastomeri vengono impiegati per lungo tempo al di sopra della temperatura consigliata, si possono rilevare dei valori fino al 100% della deformazione permanente.

Prova secondo DIN 53517 o ASTM D395/B

- compressione del provino 25 %

- riscaldamento in forno a +100° C (la temperatura di prova dipende dal tipo di elastomero è può essere superiore od inferiore)

- durata della prova (a seconda delle esigenze) 22h/24h/70h/72h

|

h1 – altezza dell'O-Ring o del provino deformato

h2 – altezza dell'O-Ring o del provino dopo un tempo di distensione di 0,5h

|

Compression-Set DVR = |

h0- h2 |

|

-------- x 100 (%) |

|

|

h0-h1 |

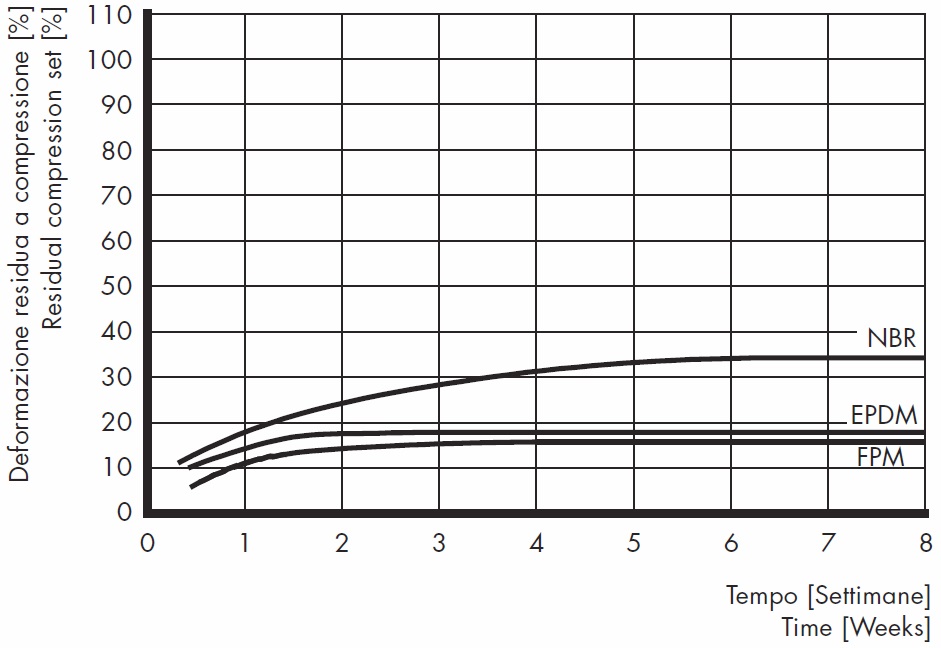

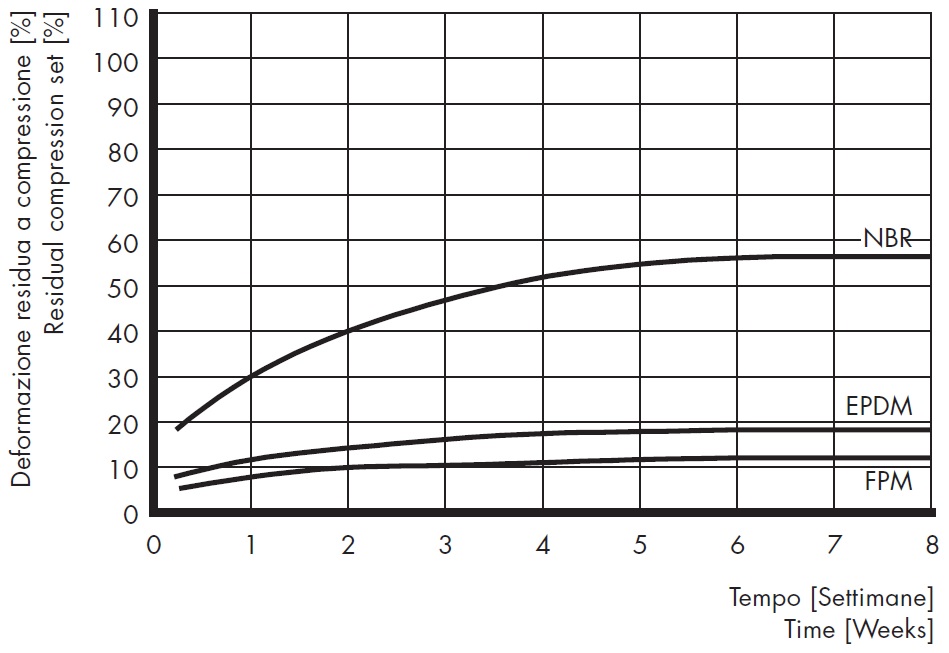

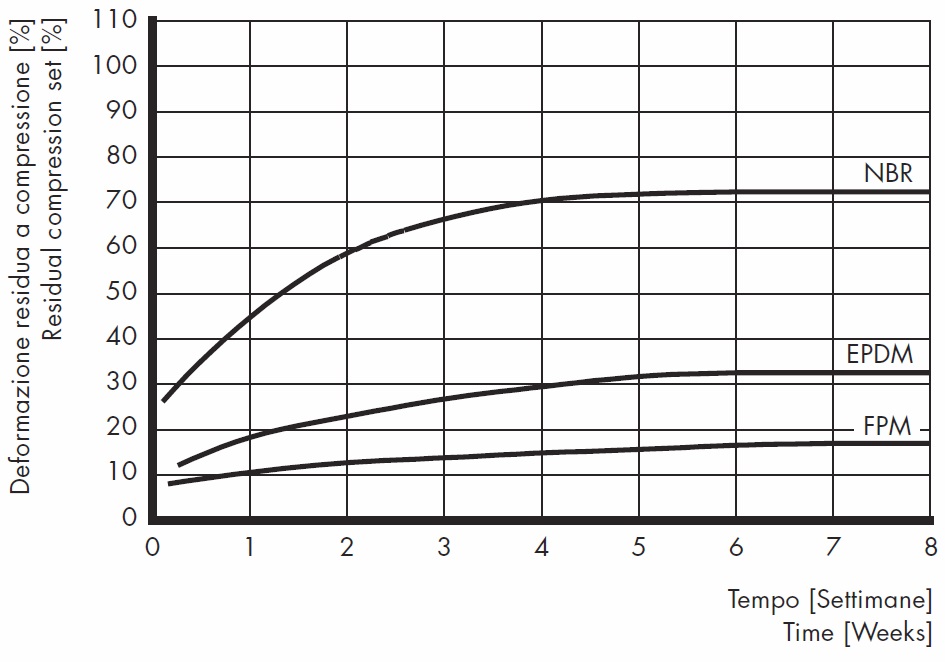

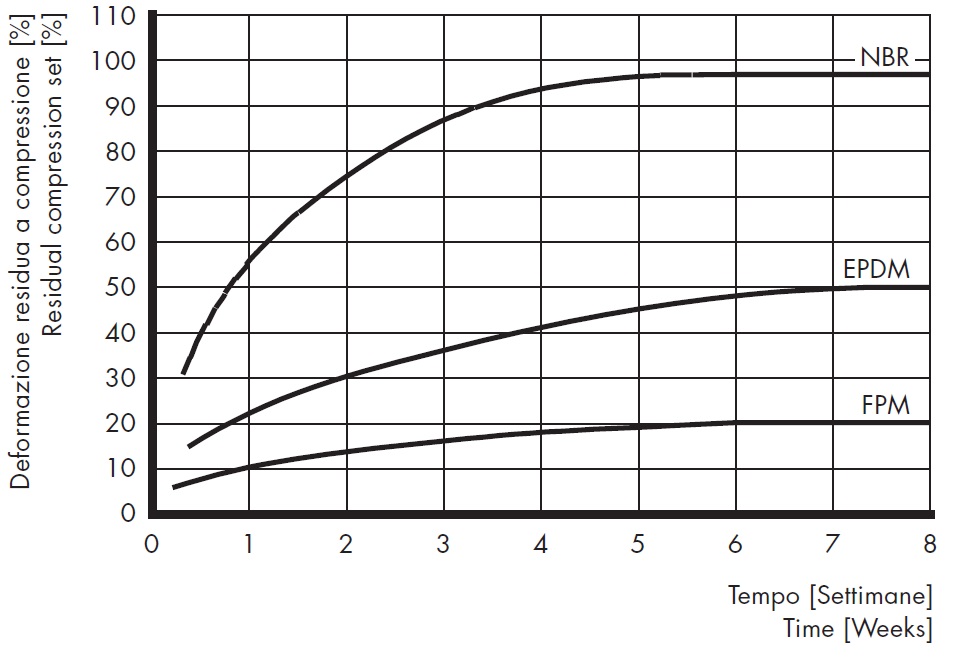

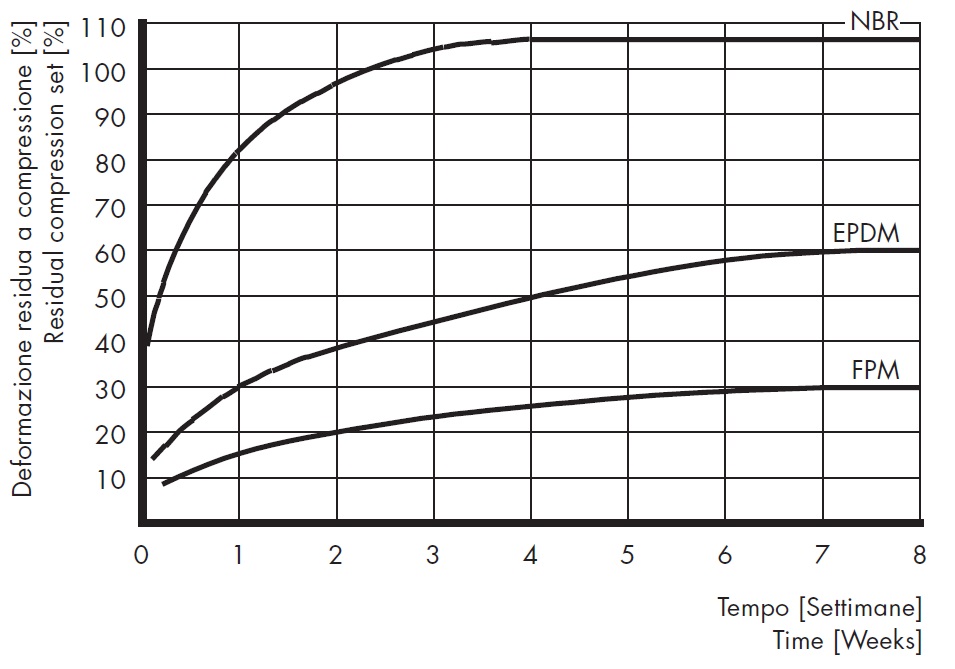

I diagrammi seguenti mostrano le curve di Compression-Set a diverse temperature. Sono stati provati i materiali NBR, EPDM ed FPM durante 8 settimane.

a +70 °C

|

a +100 °C

|

a +120 °C

|

a +135 °C

|

a +150 °C

|

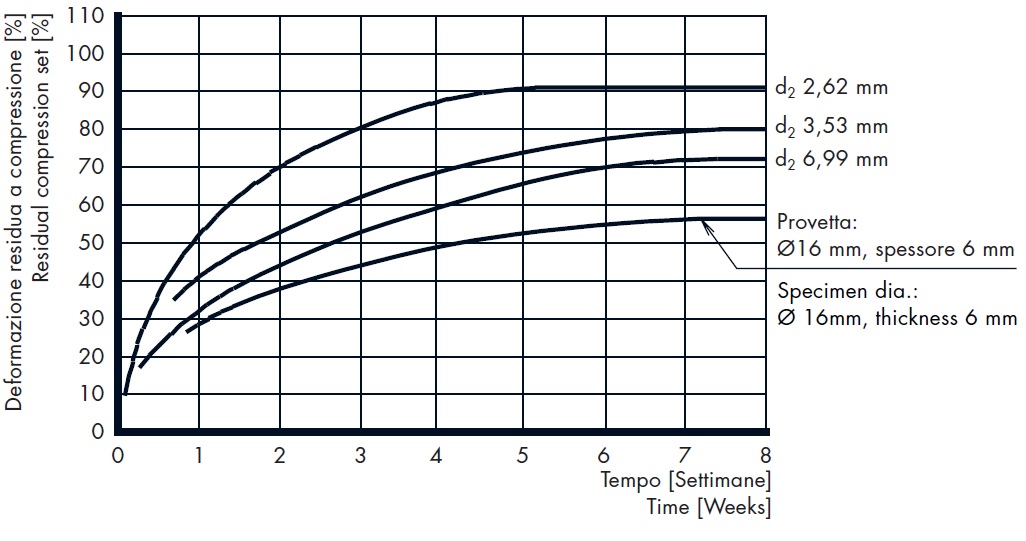

Il diagramma seguente mostra le curve di Compression-Set con diversi diametri di corda d2. È stato provato NBR a +100° C.

a 100 °C

|

MATERIALI DI BASE

Elastomero acrilonitrilebutadiene NBR

A causa della sua buona resistenza alla maggior parte degli oli e grassi su base di olio minerale, NBR è il materiale impiegato più spesso nella tecnica delle tenute. Il campo di utilizzazione termica è normalmente compreso tra – 30° C e +100° C, per breve tempo +130° C. Miscele speciali di NBR sono utilizzabili fino a – 55° C. Il contenuto di acrilonitrile può essere compreso tra 18 % e 50 %. I contenuti più frequenti vanno dal 28 % al 38 %. Con l'aumentare del contenuto migliora la resistenza agli oli e grassi minerali, ma contemporaneamente si riduce la flessibilità e con questo la resistenza alle basse temperature. La deformazione residua a compressione aumenta col contenuto di acrilonitrile.

Elastomero al fluoro FPM

FPM si distingue per la sua elevata resistenza alla temperatura, alle intemperie, all'ozono ed alle sostanze chimiche. Il campo di utilizzazione termica arriva fino a + 200° C, per breve tempo a + 250° C. FPM è altamente resistente a quasi tutti i fluidi idraulici su base di olio minerale e sintetico. Si devono fare delle limitazioni per l'impiego con acqua calda, vapore ed a basse temperature. A causa della limitata flessibilità a freddo ed alla piccola resistenza all'acqua calda ed al vapore, per questo impiego si devono scegliere dei materiali speciali.

Elastomero al silicone MVQ

MVQ si distingue specialmente per il vasto campo termico di applicazione. Degli ulteriori vantaggi sono la flessibilità a freddo molto buona, la buona resistenza all'ozono e le buone proprietà dielettriche. La penetrabilità ai gas è peggiore di quella di altri elastomeri. La temperatura d'impiego è compresa tra – 60° C e + 200° C, per breve tempo + 250° C.

Elastomero etilenepropilenediene EPDM

Gli elastomeri EPDM (reticolati con perossido) sono molto resistenti all'ozono, all'invecchiamento ed alle intemperie. È molto buona anche la resistenza all'acqua, all'acqua calda ed al vapore. Non resistono agli oli e grassi minerali. Buona compatibilità con sostanze chimiche. La temperatura d'impiego è compresa tra – 40° C e +160° C, per breve tempo fino a +180° C.

Elastomero cloroprene CR

Gli elastomeri CR si distinguono con buona resistenza all'ozono, all'invecchiamento ed alle intemperie. Buona resistenza ai liquidi refrigeranti ed all'acqua. Resistenza media o cattiva agli oli minerali ed i carburanti. La temperatura d'impiego è compresa tra – 40° C e +100° C, per breve tempo +120° C.

Elastomero acrilonitrilebutadiene idrogenato HNBR

L'HNBR viene ottenuto mediante idrogenazione parziale o totale dei componenti a doppio legame del butadiene in NBR polimerizzati. Con questo processo viene incrementata la resistenza alla tempe ratura ed ai mezzi rispetto all'NBR. Vengono migliorate anche le prestazioni meccaniche e la resistenza all'abrasione. L'HNBR aumenta costantemente la sua importanza nella moderna tecnica delle tenute. Il campo d'impiego termico è compreso tra – 40° C e +150° C, per breve tempo fino a +175°C.

Elastomero al fluoro-silicone MFQ

Le proprietà meccaniche e fisiche del fluorosilicone sono comparabili a quelle del silicone (MVQ). Al contrario, il fluorosilicone (MFQ) ha, in confronto al silicone (MVQ) una minore resistenza alla temperatura, ma una resistenza molto maggiore ai carburanti ed agli oli minerali. La temperatura d'impiego è compresa tra – 60°C e +175° C, per breve tempo fino a + 200° C.

Elastomero perfluorurato FFKM

L'FFKM possiede all'incirca la stessa resistenza chimica del PTFE e le caratteristiche elastiche dell'elastomero fluorurato FPM e si distingue con una elevata resistenza alla temperatura, all'ozono, alle intemperie ed all'invecchiamento. Il campo d'impiego termico arriva fino a + 315° C, per breve tempo fino a + 350° C. Nel campo di temperature al di sopra di + 200° C, l'FFMK evidenzia una deformazione residua a compressione molto bassa e costante.